I. Judul

Input LM 35

II. Tujuan

- Mahasiswa mampu menempatkan lm 35 sebagai input dari plc.

- Mahsiswa dapat menganalisis input dari lm 35.

- Mahasiswa mampu mengkonversi tegangan input dari lm 35 menjadi suhu.

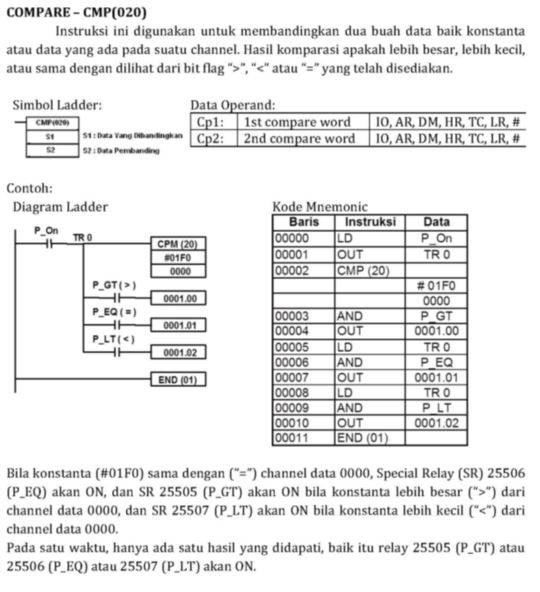

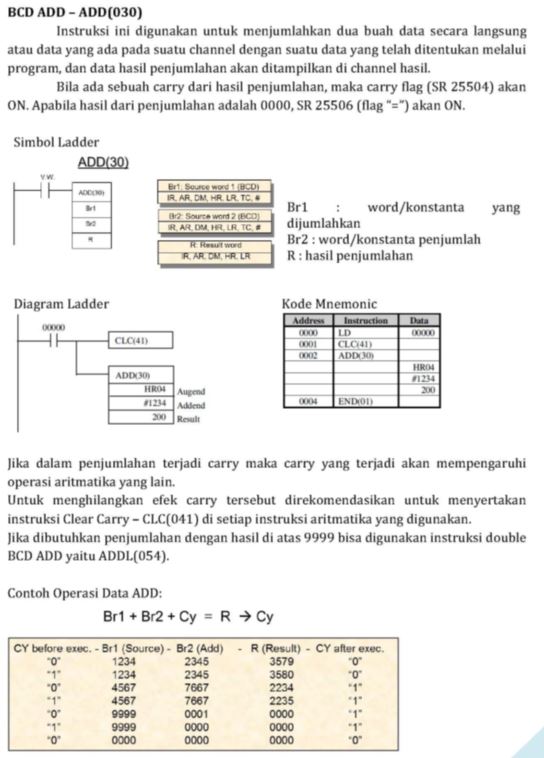

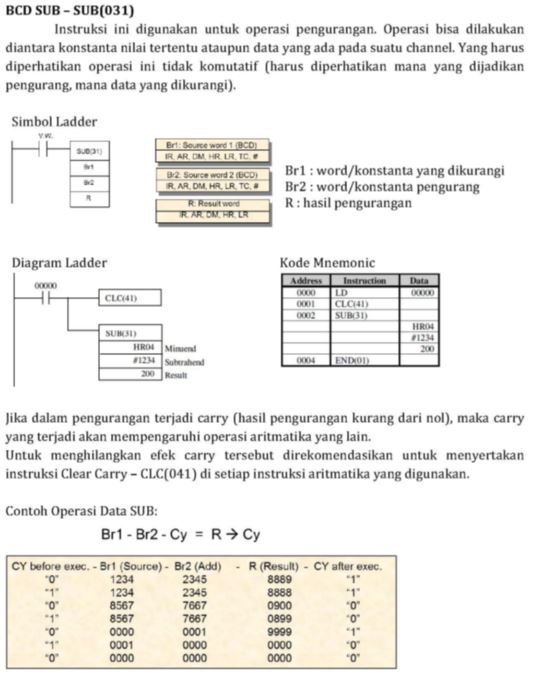

III. Dasar Teori

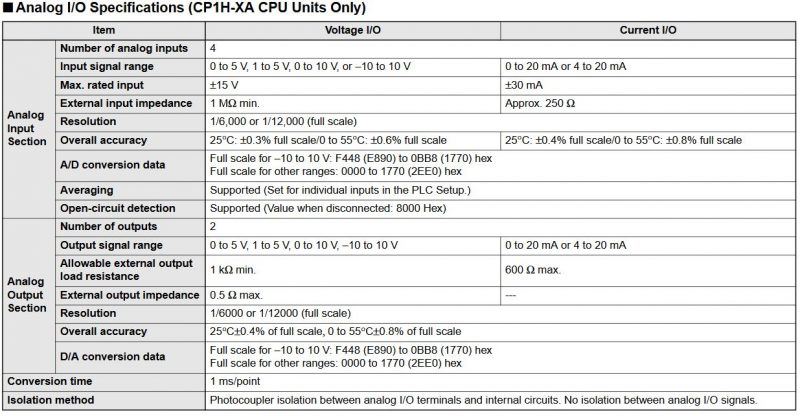

Sensor analog adalah sensor yang hasil pendeteksiannya dikeluarkan berupa rentang nilai tertentu dalam bentuk tegangan dan arus listrik, untuk tegangan 0 – 5 V, 1 – 5 V, 0 – 10 V, -10 – +10 V sedangkan untuk arus adalah 4 mA hingga 20 mA.

Cara penyambungan sensor analog pada PLC adalah melalui modul Analog to Digital Converter (ADC). Yaitu perangkat pengubah sinyal input analog menjadi kode – kode digital. Nilai yang digital yang dihasilkan akan sesuai dengan resolusi yang dimiliki oleh modul DAC tersebut,

Sensor analog adalah sensor yang hasil pendeteksiannya dikeluarkan berupa rentang nilai tertentu dalam bentuk tegangan dan arus listrik, untuk tegangan 0 – 5 V, 1 – 5 V, 0 – 10 V, -10 – +10 V sedangkan untuk arus adalah 4 mA hingga 20 mA.

Cara penyambungan sensor analog pada PLC adalah melalui modul Analog to Digital Converter (ADC). Yaitu perangkat pengubah sinyal input analog menjadi kode – kode digital. Analog input ini terdapat pada alamat 200, 201, 202 dan 203. Nilai yang digital yang dihasilkan akan sesuai dengan resolusi yang dimiliki oleh modul ADC tersebut yaitu 6000 atau 12000.

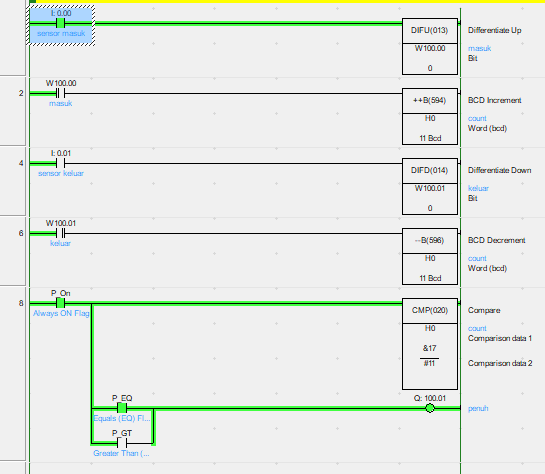

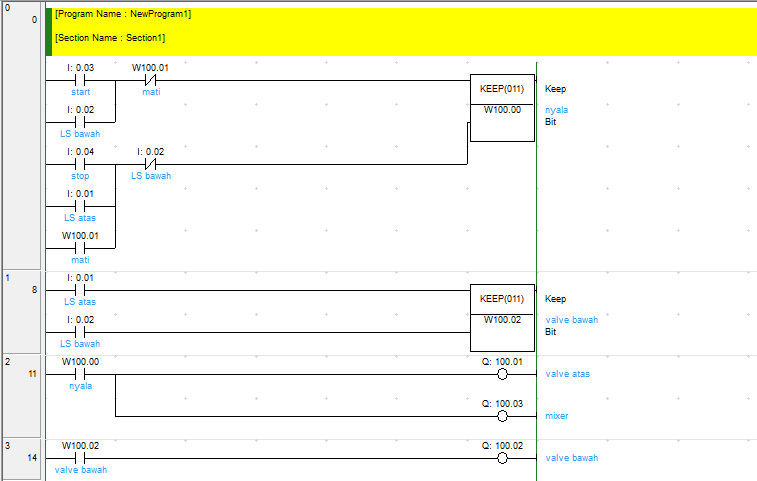

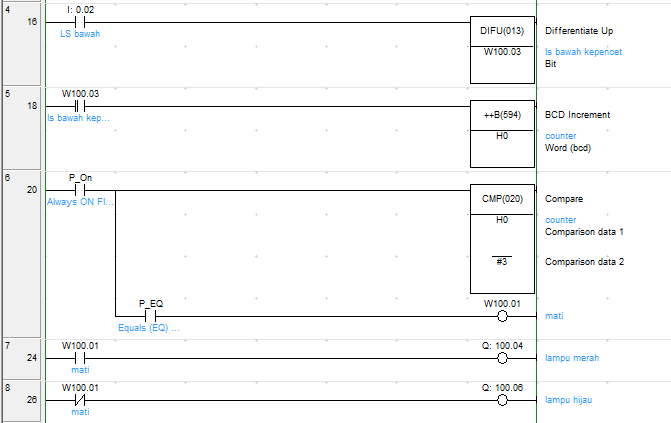

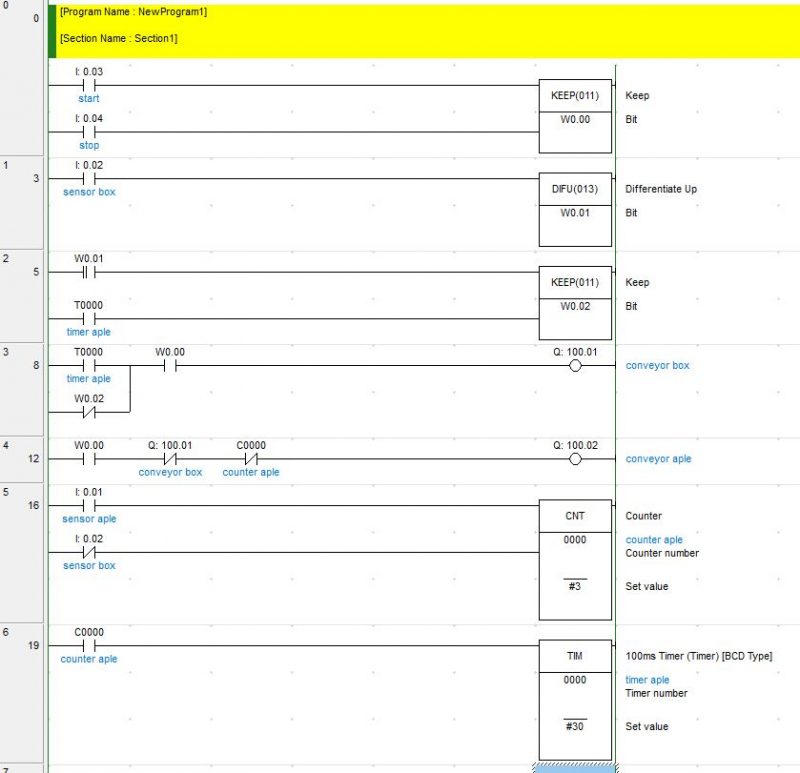

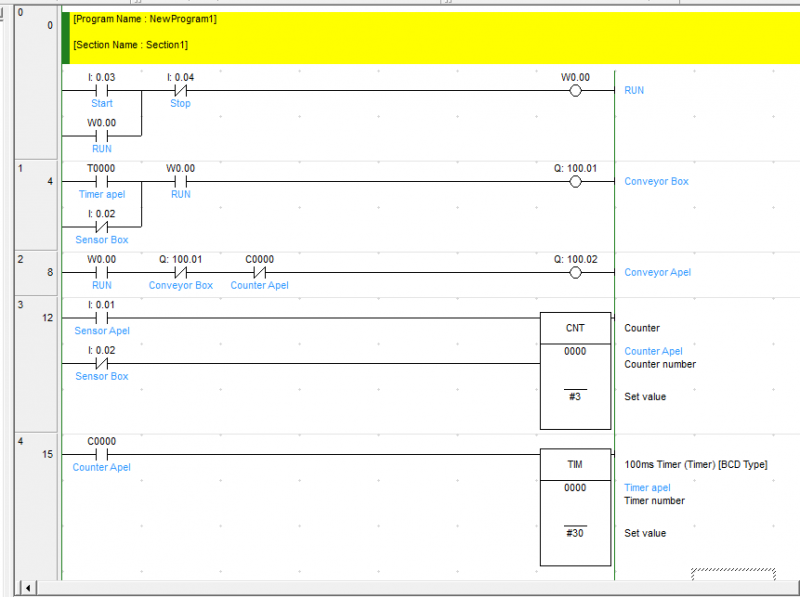

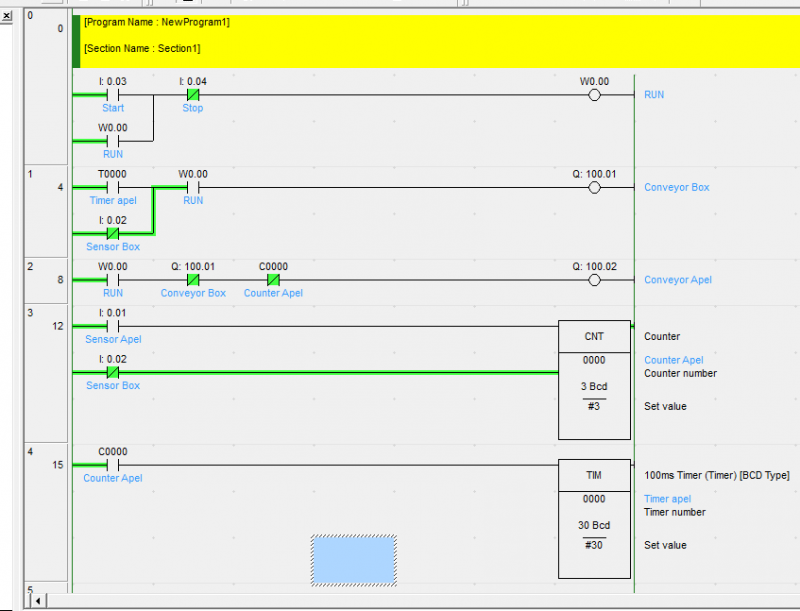

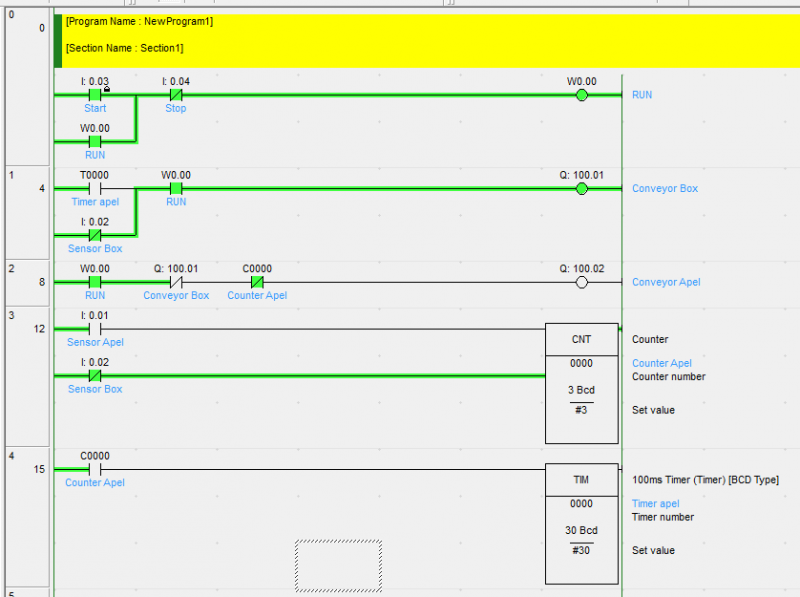

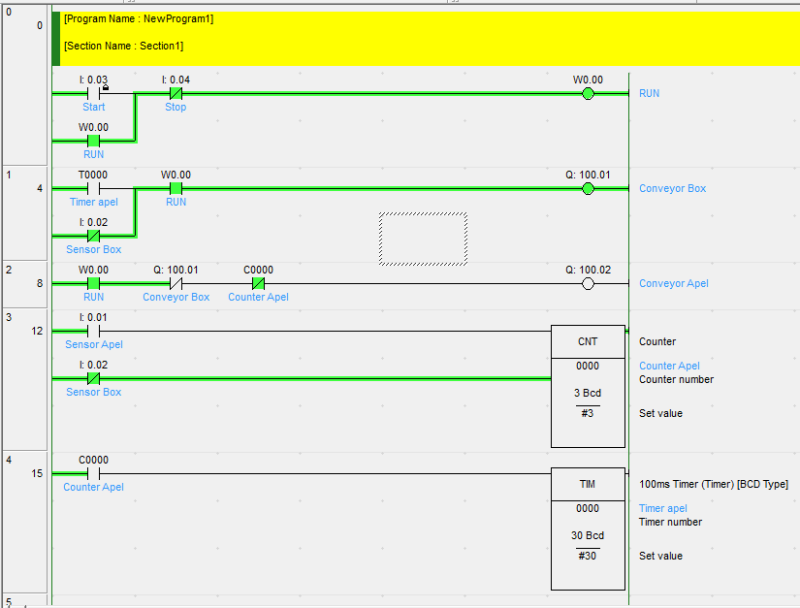

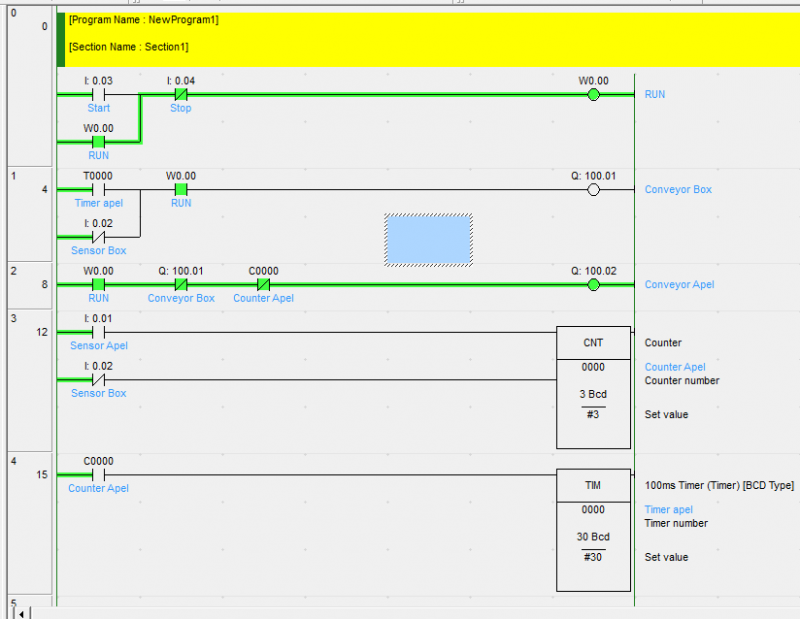

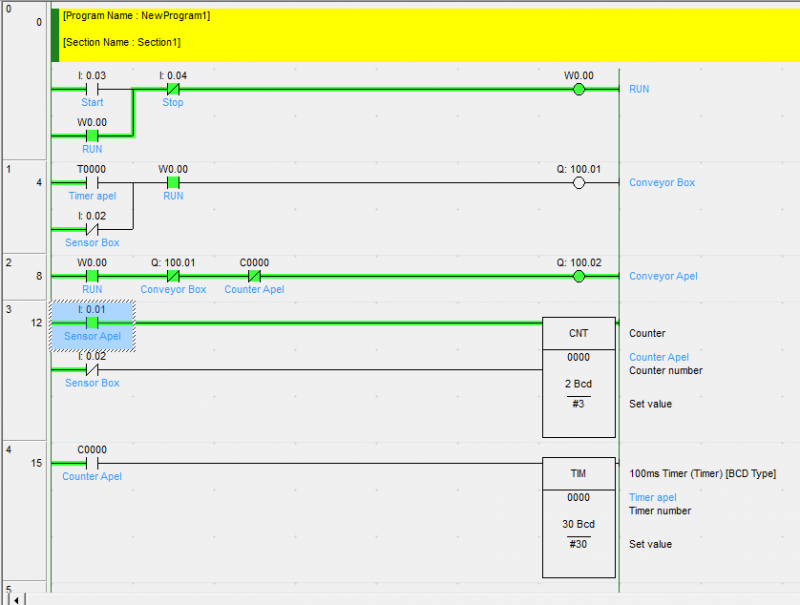

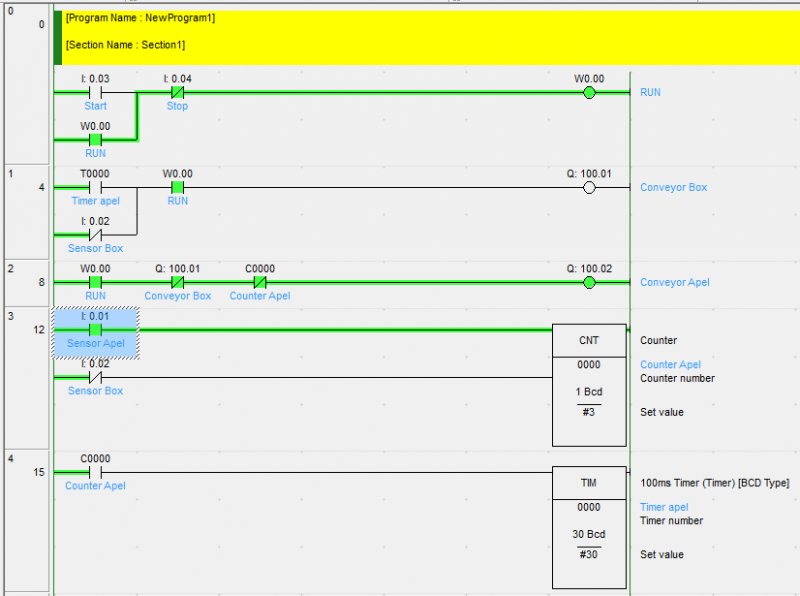

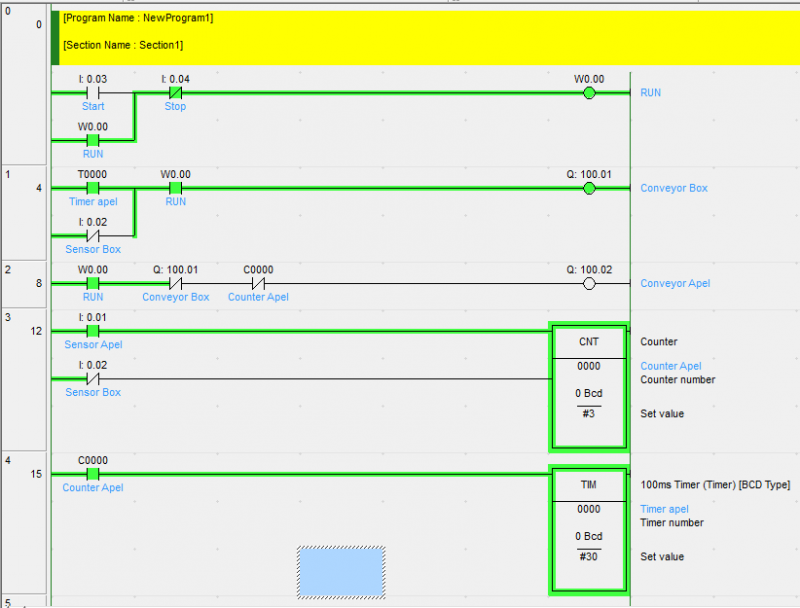

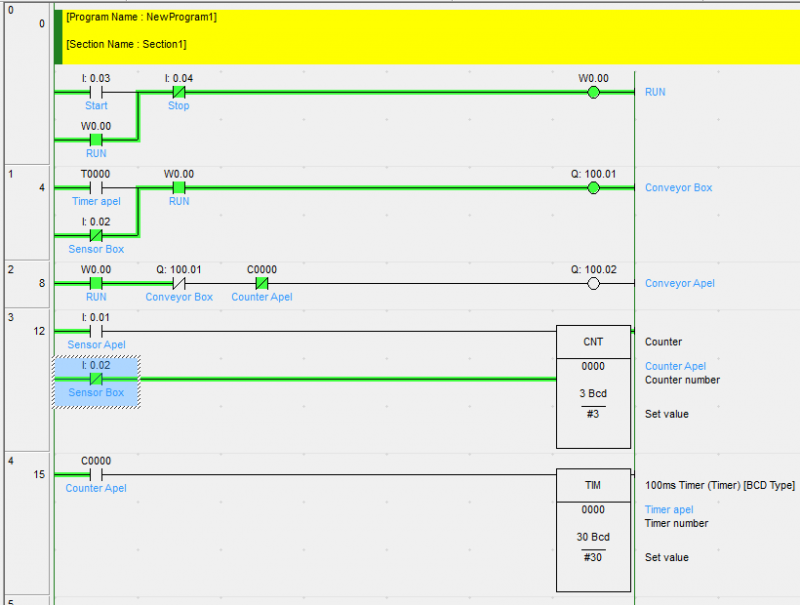

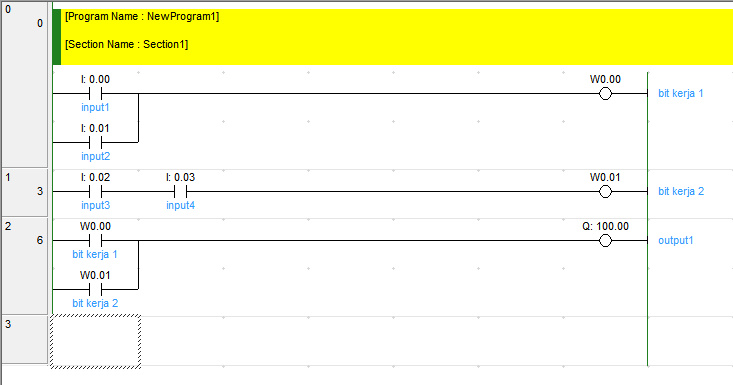

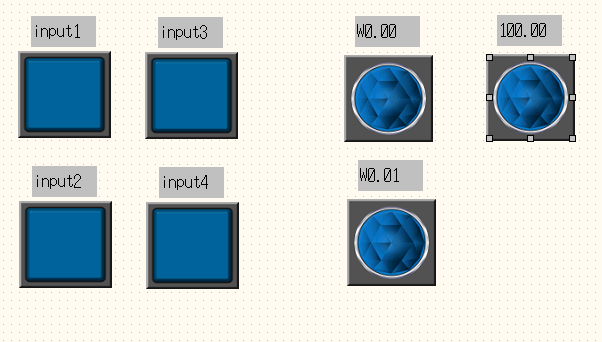

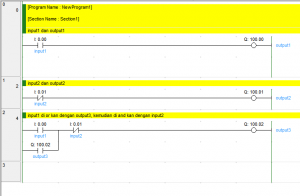

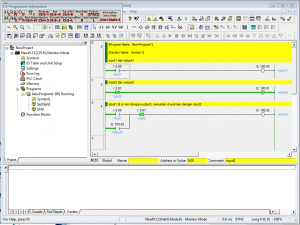

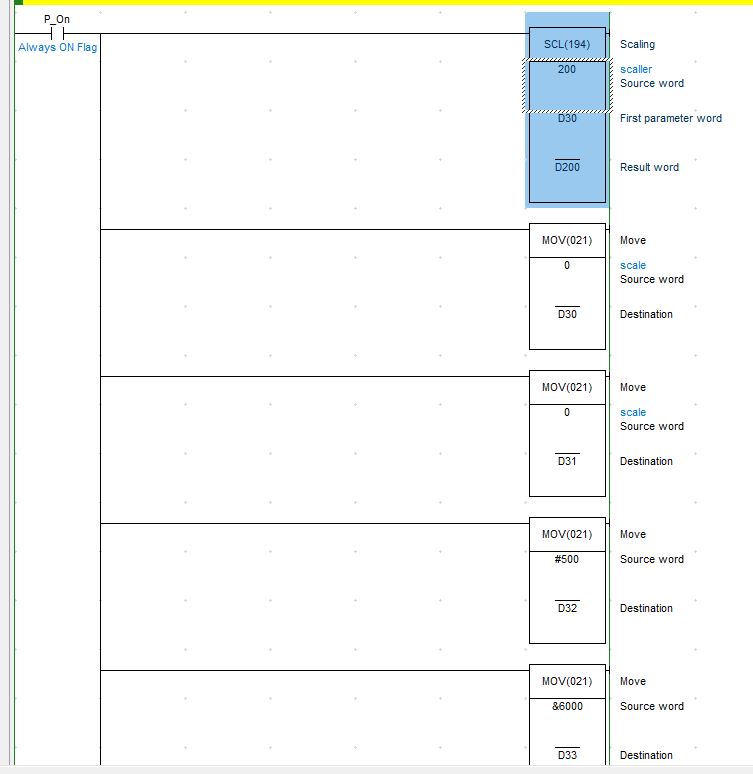

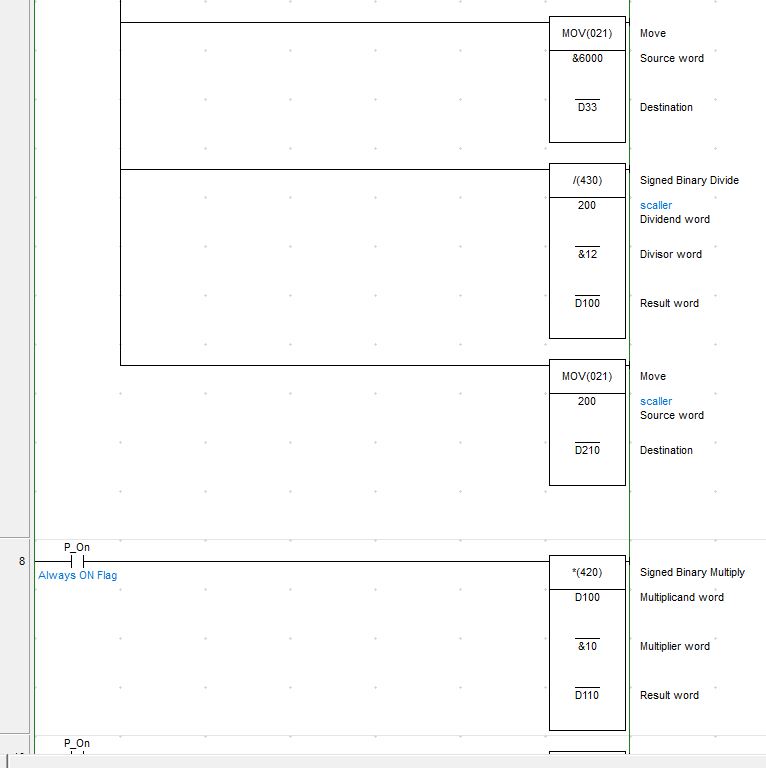

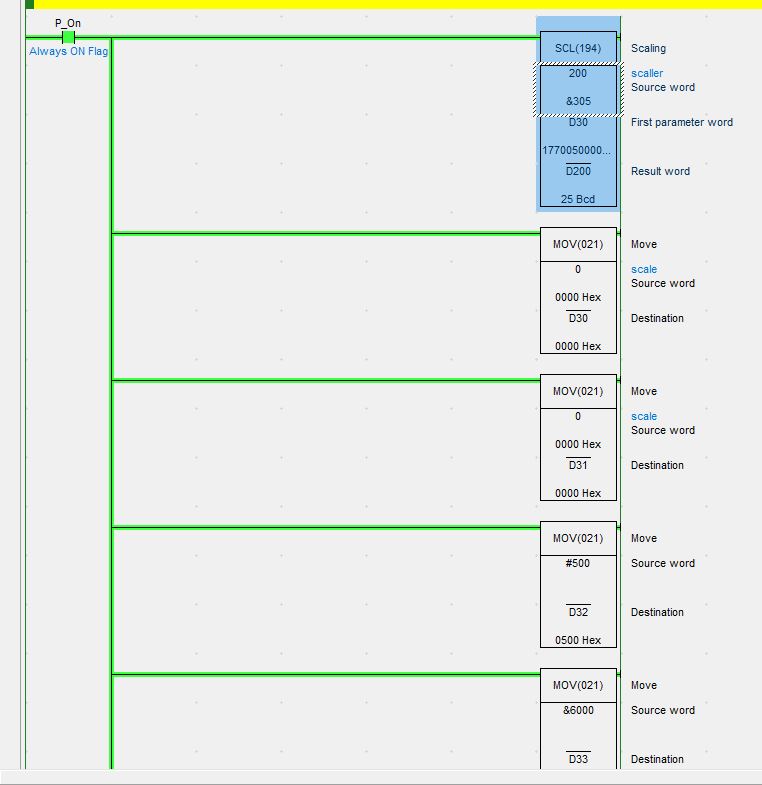

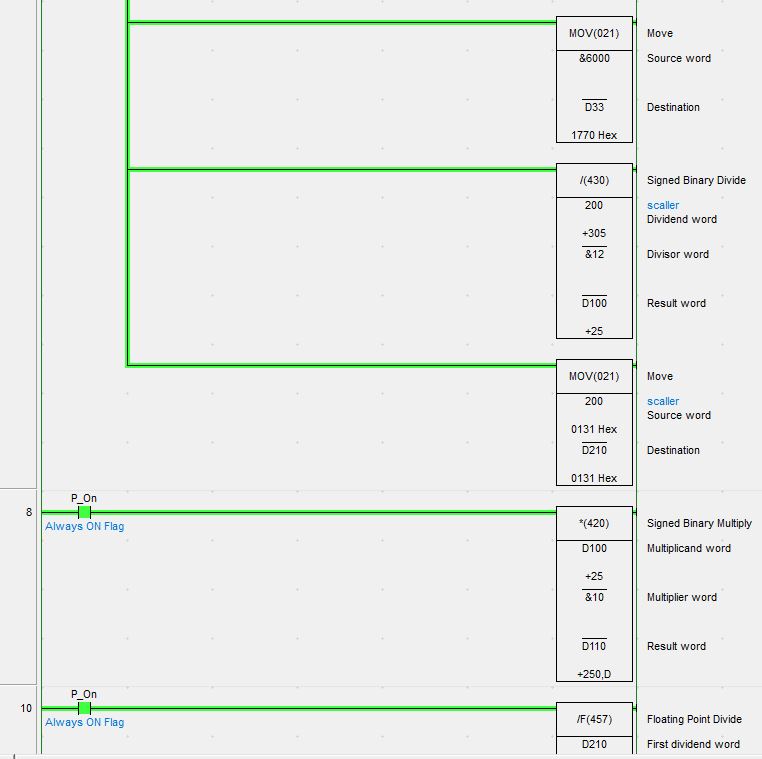

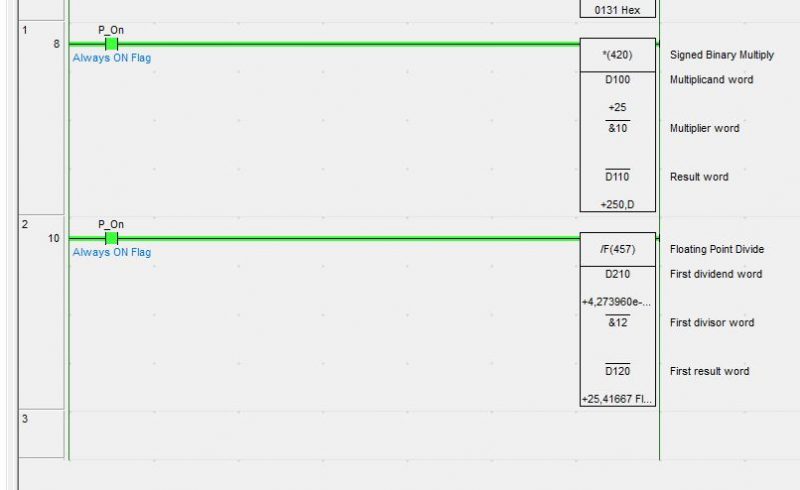

IV. Ladder Diagram

V. Hasil dan Pembahasan

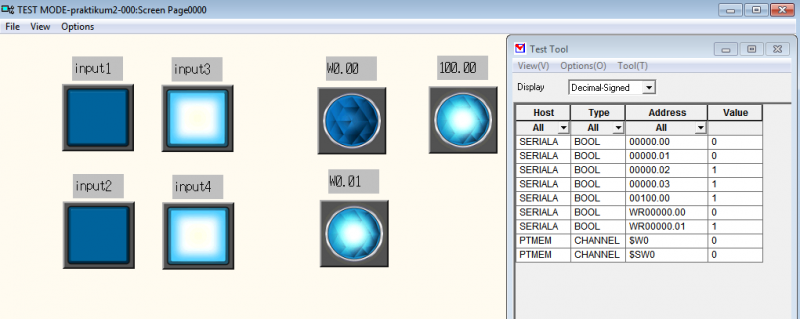

Pada hasil diatas terlihat bahwa channel analog input dari sensor suhu LM 35 memakai alamat 200 dengan resolusi 6000. Jadi bilangan biner dari analog input maksimal dari lm 35 adalah 6000. kemudian dikonversikan kedalam bentuk bcd maks 500 (didapat dari perhitungan 5V/10mV) dan sekaligus sudah bisa sebagai acuan suhu. Pada pembacaan sensor lm 35 diatas adalah 309 biner kemudian dikonversi ke bcd menjadi 25, untuk mencari suhu kita dapat langsung atur dari scalingnya bisa juga dengan sign binary divide(/) seperti hasil diatas dan didapat nilainya sama seperti scaling yaitu 25. kemudian juga bisa dengan floating point divide(/f) tetapi sedikit catatan untuk floating point divide data dari analog input (alamat 200) harus di mov dulu ke alamat yang lain dalam hasil diatas adalah D210. hasil dari pembagian floating point adalah 25,416. untuk mengetahui berapa tegangan yang di keluarkan dari sensor kita dapat mengalikan bcd atau suhu terukur dengan 10 mV(sesuai data sheet lm 35) didapat tegangan yang terukur yaitu 250 mV.

VI. Kesimpulan

Pada PLC CP1H memiliki 4 analog input dari alamat 200 sampai 203. Dalam analog input dapat dilakukan scalling sesuai resolusi kita.

VII. Referensi

- https://elmecon-mk.com/article/menyambungkan-sensor-analog-pada-plc-omron-modular/

- https://www.axima-obchod.sk/admin-data/storage/get/90-katalog-cp1h.pdf